為了克服普通水泥澆注料的缺點,使澆注料具有較高的物理性能和優良的耐化學侵蝕性、提高使用溫度,必須降低水泥用量,使CaO含量降低到1.5%左右。因此參照國內外經驗和專利,進行了軋鋼加熱爐用低水泥高鋁質澆注料預制塊的研究。

原料和添加劑的選用

1.1 原料的選擇

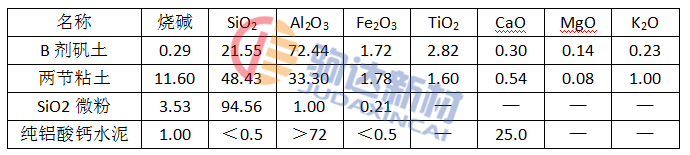

為了提高材料的抗震穩定性,并考慮到加熱爐的最高使用溫度較高(超過1100℃),選用了B級礬土熟料作為主要原料,為了提高澆注料的結核性、干燥性和燒結性,引入了少量的粘土;為確保CaO的含量小于1.5%。選用純鋁酸鈣水泥作結合劑;為了提高澆注料的流動性,配料中添加了SiO2微粉,因其較大的表面積及表面能,還有利于增強凝聚作用,從而提高預制塊的強度。各原料的化學成分列于表1。

表1 原料的化學成分,%

1.1 試水劑的確定

試驗方法:將一定組成的配料分別置于幾個燒杯中,每個燒杯中分別加入不同的減水劑(占配料量的0.3%);水玻璃、木質素磺酸鈣、糖蜜、三聚磷酸鈉及α甲基萘磺酸等,并混勻。再逐一以滴定管加水于燒杯中,邊滴邊攪拌,直到開始流動,進而較易流動。記下加水量,就得到不加和加入減水劑的加入量(見表2)。

不加和加減水劑澆注料的加水量/% 表2

由表2可以看出,各種減水劑均具有較好的減水效果,其中以α甲萘磺酸為佳。

1.1 促凝劑、混凝劑的選用

由于低水泥高鋁質耐火澆注料預制塊的尺寸較大,最大尺寸達4m以上,重量1噸以上,需室外露天成型。冬夏溫差達數十度,致使凝結時間有很大的波動。夏季氣溫達30℃以上,凝固快,往往來不及成型,泥料已凝結:而冬季氣溫在0℃左右,3—5d尚不能凝結,占用大批模具。因此,在夏季需加入緩凝劑,在冬季需加入促凝劑,以調整作業時間。根據不同的產品及其工藝要求,初凝時間不早于40min至2h,初凝時間不晚于4—6h。緩凝劑可用糖蜜等,促凝劑可用MS水玻璃速凝劑,用量均在1%—3%。應當指出,有的促、緩凝劑兼有減水作用。

SiO2微粉的選用

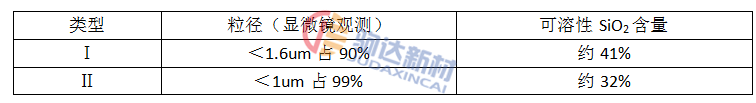

試驗中發現,同樣配方,采用不同類型的SiO2微粉,強度波動在15—30MPa,可見SiO2微粉的性能對質量有著很大的影響SiO2(Ⅰ)呈灰色,遇水后手感粘性大;SiO2(Ⅰ)呈白色,加水后,手感粘性較小,測其粒度組成和水中可溶物的含量,結果示于表3。經分析,可溶物是SiO2。

SiO2微粉的性狀 表3

從表3可以看出,盡管SiO2(Ⅰ)粒徑大于SiO2(Ⅱ),但90%的顆粒仍<1.6um,可溶物含量達40.32%,超過SiO2(Ⅱ)近30%;而加SiO2(Ⅰ)的試樣強度經測試高出加入SiO2(Ⅱ)約50%。顯然,SiO2微粉中可溶性SiO2含量及其活性的大小對試樣強度起著重要的作用。顯然、選用的SiO2微粉中不溶性部分主要起著分散作用,而可溶性部分增強了膠結作用。綜合以上情況,確定Ⅰ、Ⅱ型的SiO2微粉并用,Ⅰ型占其用量的1/3。

1.1 水泥種類的確定

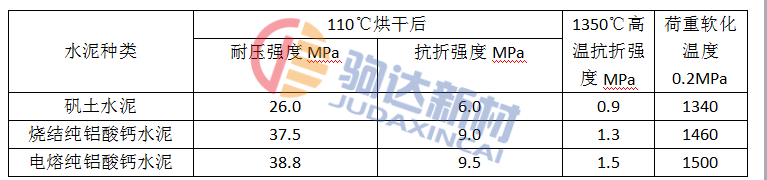

以礬土水泥、電熔和燒結的純鋁酸鈣水泥分別與高鋁礬土熟料和其它添加劑配料。澆灌成型,制成試樣,其性能示于表4。

從表4可以看出,電熔純鋁酸鈣水泥具有良好的高溫和常溫性能,但由于價格昂貴,只適用于特殊材料。燒結純鋁酸鈣水泥高溫和常溫性能均較好,可在1450℃以下使用,而礬土水泥價格便宜,雖然性能不如前二者,但實踐證明,在1300℃以下使用,仍不失為良好的結合劑。

不同水泥高鋁質耐火澆注料的性能 表4

二、預制塊的生產要點

2.1 粒度的調整

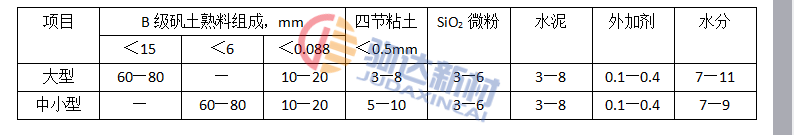

優異該預制塊使用范圍廣,尺寸相差懸殊,制定配方時首先應置于粒度的調整,分別使用極限顆粒15mm和6mm兩種粒級。重量大于50kg預制塊一般使用15mm粒級;中小型制品使用6mm粒級。為實現緊密堆積,必須嚴格控制顆粒組成,其配料組成列于表5。

預制塊的配料組成,%

2.2 混合

預制塊的混料過程非常關鍵,必須嚴格遵循加料循序。混煉時,盡量保持原來顆粒不被破壞;施工十分窯嚴格控制在配比的范圍內。

2.3 成型

成型大型預制塊采用振動臺或振動棒成型。中小型預制塊采用振動臺加壓成型;成型后,預制塊自熱養護10d以上。根據用戶要求,某些預制塊需要烘烤,以縮短施工烘爐時間。

預制塊的理化指標及使用效果

預制塊性能:Al2O3 70、47%,CaO 62%,耐火度大于1770℃,重燒線變化(1400℃,3h)+0.8,110℃烘干的耐壓強度26.2MPa,110℃烘干的抗折強度3.2MPa,高溫抗折強度(1350℃,th)1.9MPa,體積密度2.4g/cm3。普通高鋁水泥澆注料高溫抗折強度(1350℃,th)為0.3MPa。

低水泥耐火澆注料預制塊在特殊鋼廠等軋鋼廠的大、中、小型加熱爐高溫爐頂取代粘土澆注料,具有砌筑容易、施工及烘烤時間短,烘烤和使用中不剝落等優點。使用壽命從粘土澆注料或普通澆注料的幾個月提高到1—3年,基本上與爐墻同步,取得數十萬到數百萬元的經濟效益。